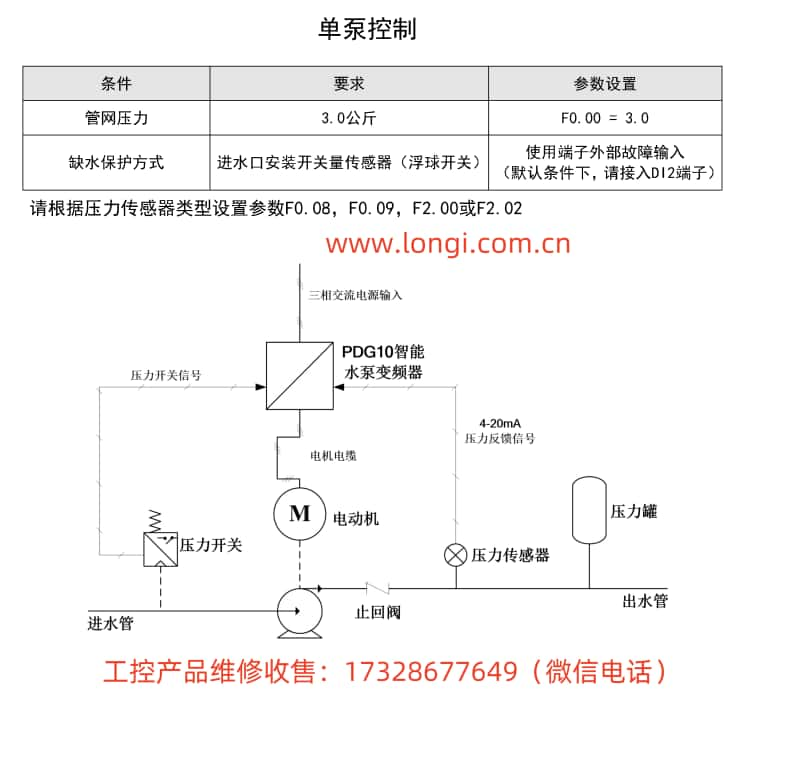

一�����、單泵控制實現(xiàn)恒壓供水

單泵控制模式下�,PDG10系列變頻器通過設定管網(wǎng)壓力值,自動調(diào)節(jié)水泵電機的轉速����,從而保持恒定的供水壓力。以下是實現(xiàn)恒壓供水的步驟:

1. 接線

2. 參數(shù)設置

壓力設定:通過F0.00參數(shù)設定目標壓力值�。例如�����,若希望管網(wǎng)壓力為3.0公斤�����,則設置F0.00=3.0���。

啟動方式:若使用外部啟?���?刂?�,設置F0.05=1(端子啟停)�。

傳感器設置:根據(jù)壓力傳感器的類型,設置F0.08(傳感器量程)��、F0.09(傳感器反饋通道選擇)�、F2.00或F2.02(傳感器反饋類型選擇)。

工作模式:設置F0.15=0���,選擇恒定壓力控制模式����。

其他參數(shù):根據(jù)實際需求設置加速時間(F0.18)和減速時間(F0.19)等參數(shù)����。

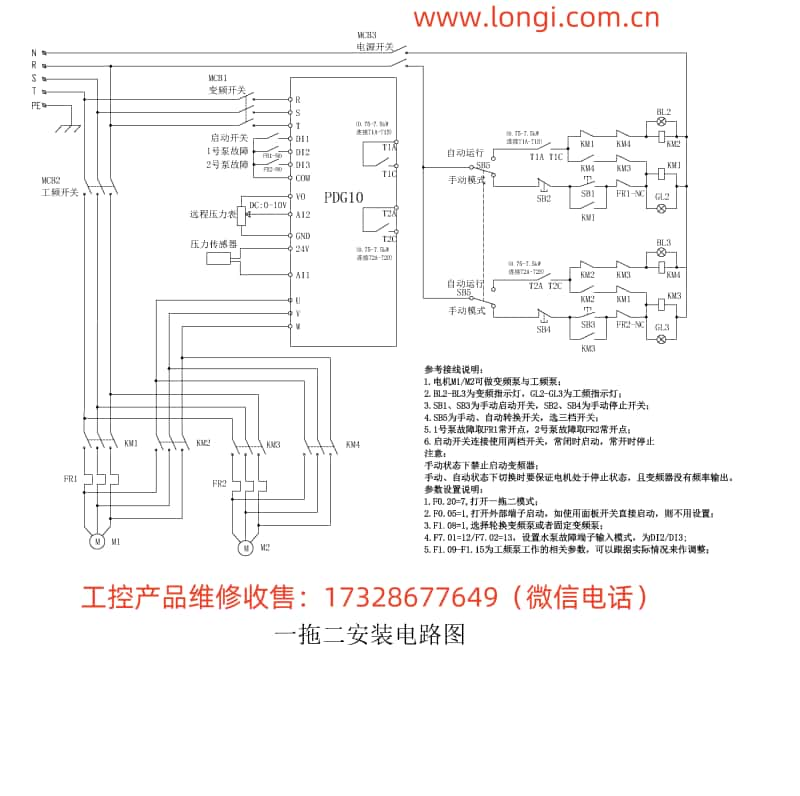

二�����、一拖二定時輪換控制

一拖二定時輪換控制模式下����,一個變頻器輪流控制兩臺水泵電機�,實現(xiàn)定時輪換。以下是實現(xiàn)步驟:

1. 接線

主回路接線:將變頻器的輸出端子分別接入兩臺水泵電機的U�、V、W端子���。

控制回路接線:將壓力傳感器接入AI1或AI2端子��,并將變頻器的繼電器輸出端子(如T1A/T1B和T2A/T2B)接入接觸器的控制回路�,以實現(xiàn)水泵的輪換控制�����。

工頻控制:如果需要工頻備份��,還需將工頻電源接入相應的接觸器�����,并通過變頻器的繼電器輸出控制接觸器的吸合與斷開���。

2. 參數(shù)設置

一拖二模式:設置F0.20=7���,選擇一拖二模式。

輪換模式:設置F1.08=1����,選擇輪換變頻泵模式。

加泵和減泵參數(shù):根據(jù)實際需求設置F1.09(加工頻泵偏差壓力)���、F1.10(加工頻泵延時時間)��、F1.11(減工頻泵偏差壓力)��、F1.12(減工頻泵延時時間)等參數(shù)�。

輪換時間:設置F1.05�,定義主輔泵定時輪換的間隔時間。

其他參數(shù):根據(jù)實際需求設置PID參數(shù)(如F3.00比例增益�、F3.01積分時間等)和其他相關參數(shù)。

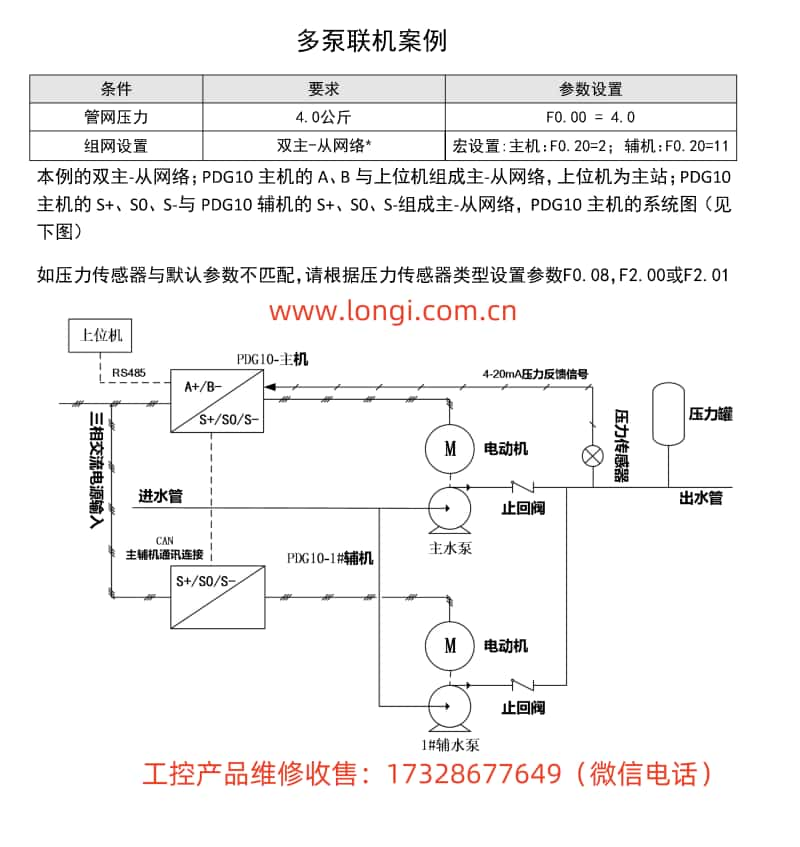

三�、多泵聯(lián)機方案

PDG10系列變頻器支持通過RS485(MODBUS)或CAN總線實現(xiàn)多泵聯(lián)機控制�。以下是實現(xiàn)步驟:

1. 接線

2. 參數(shù)設置

通訊參數(shù):設置F8.00(本機地址)���、F8.01(RS485通訊波特率設置)���、F8.02(RS485數(shù)據(jù)格式設置)等參數(shù),確保各變頻器之間的通訊正常�����。

多聯(lián)機模式:設置F0.20(多聯(lián)機宏調(diào)試功能)���,選擇相應的多泵組網(wǎng)模式(如主機�、輔機等)����。

網(wǎng)絡模式:設置F1.02(多聯(lián)機網(wǎng)絡模式選擇),定義各變頻器的網(wǎng)絡角色(如主機����、從機等)。

輔機設置:在輔機上設置F1.00(多泵聯(lián)機通訊地址)�����,確保每臺輔機都有唯一的地址。

其他參數(shù):根據(jù)實際需求設置多聯(lián)機輔機臺數(shù)(F1.03)�����、多聯(lián)機運行模式(F1.04)等參數(shù)���。

四、故障代碼及解決方法

PDG10系列變頻器具有完善的故障保護功能����,當出現(xiàn)故障時,會顯示相應的故障代碼��。以下是一些常見的故障代碼及其含義和解決方法:

E002:加速運行過電流����。可能原因包括加速太快�����、電網(wǎng)電壓偏低或變頻器功率偏小�。解決方法包括增大加速時間���、檢查輸入電源或選用功率更大的變頻器。

E015:外部故障��??赡茉虬ㄍ獠抗收陷斎攵俗觿幼鳌=鉀Q方法是檢查外部設備輸入是否正常���。

E027:缺水報警����??赡茉虬ㄋ畨?水位異常、傳感器斷線或接觸不良等����。解決方法包括檢查水泵入水口水壓、傳感器安裝與接線以及相關參數(shù)設置����。

E050:多聯(lián)機通信錯誤?�?赡茉虬ǘ嗦?lián)機通信異?�;蚪M網(wǎng)地址重復。解決方法包括重新上電����、檢查CAN組網(wǎng)通訊地址設置或尋求服務支持。

當出現(xiàn)故障時��,首先應根據(jù)故障代碼查找可能的原因�,并按照相應的解決方法進行處理。若問題無法解決�,可聯(lián)系專業(yè)技術人員進行進一步的檢查和維修。

總結

PDG10系列變頻器作為水泵控制專用型產(chǎn)品�,具有功能強大�����、操作簡便����、可靠性高等特點。通過合理的接線和參數(shù)設置�,可以實現(xiàn)單泵恒壓供水、一拖二定時輪換控制以及多泵聯(lián)機控制等多種應用模式�����。同時,該變頻器還提供了完善的故障保護功能和故障代碼提示���,方便用戶進行故障排查和處理��。希望本使用指南能幫助用戶更好地了解和使用PDG10系列變頻器�。